こんにちは、デジタルボーイです。今回は製造業向けのデータ活用と実際のデータ分析について解説したいと思います!

デジタルボーイです。

データサイエンス歴20年以上のおっさんです。中小企業診断士として、データサイエンス、WEBマーケティング、SEOに関するデータ分析、コンサルティングの仕事をしています。自己紹介の詳細はコチラ

製造業でデータ分析が求められる理由

製造業では、これまで熟練の技術者が経験と勘を頼りに生産管理や品質管理を行ってきました。しかし、近年は労働力不足や市場競争の激化により、「データに基づく意思決定」が不可欠になっています。特に、設備のダウンタイム削減や生産性向上、品質の安定化など、従来は人の判断に頼っていた領域でもデータ分析の活用が進んでいます。

例えば、設備の突発的な故障は生産計画に大きな影響を与えますが、センサーから取得した温度や振動のデータを分析することで、故障の兆候を事前に察知し、計画的なメンテナンスが可能になります。また、需要の変動を予測し、それに応じた適切な生産計画を立てることで、過剰在庫や欠品を防ぐこともできますよね。

最近では、IoTやAIの技術革新が進み、工場のデータをリアルタイムで収集・分析できる環境が整いつつあります。たとえば、クラウド上で複数の工場データを統合し、本社が生産状況をリアルタイムで把握する仕組みを導入する企業も増えています。これにより、工場ごとの生産効率を比較し、ボトルネックとなる要因を特定できるようになりました。また、AIを活用した品質検査システムでは、画像認識技術を使って不良品を自動検出することで、検査工程の自動化が進んでいます。

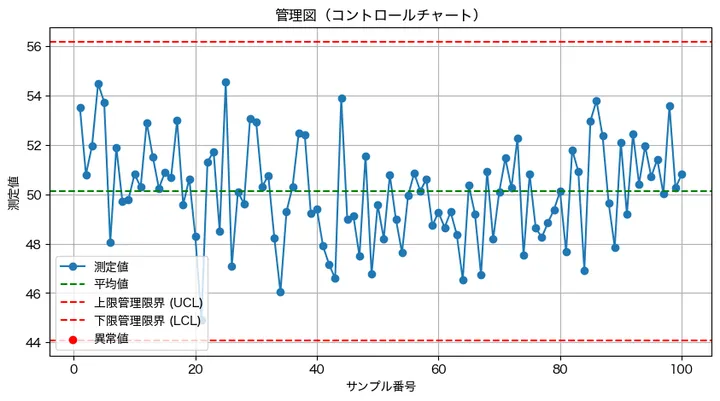

データ分析と聞くと難しく感じるかもしれませんが、実は身近な手法も多くあります。例えば、品質管理では「管理図」という手法がよく使われます。これは、製品の寸法や重量などのデータを時系列でグラフ化し、異常がないかを判定する方法です。不良品が増えたタイミングを分析することで、工程のどこに問題があるのかが見えてきます。

それでは、これまで僕がデータ分析コンサルとして携わってきた製造業での分析について、具体的にみていきたいと思います!

品質管理分析

製造業では、安定した品質を維持することが求められます。品質が一定でないと、不良品が発生し、コスト増加やクレームにつながる可能性が高まるからです。そのため、製造現場では「品質管理分析」を活用し、データに基づいて工程の状態を把握し、問題が発生する前に対策を講じることが重要になります。

品質管理分析では、測定値のデータを収集し、統計的な手法を用いて生産工程の異常を検出します。特に、「管理図(コントロールチャート)」は、品質管理において広く使われている手法の一つです。

管理図では、測定データの平均値と標準偏差を計算し、管理限界(UCL:上限、LCL:下限)を設定することで、工程が正常範囲内にあるかを判断します。例えば、製品の寸法が平均50mmで標準偏差が2mmの場合、管理限界を±3σ(標準偏差の3倍)とすると、44mm〜56mmの範囲に収まることが期待されます。この範囲を超えるデータが出た場合、何らかの異常が発生している可能性が高いのです。

管理図の活用方法

管理図を活用することで、製造工程の安定性をリアルタイムで確認できます。測定データを時系列で記録し、グラフ上にプロットすることで、異常の発生を素早く察知できるのです!例えば、ある工場で毎日サンプルを測定し、そのデータを管理図に記録していたとします。数日間にわたり、測定値が徐々に増加していた場合、設備の摩耗や作業条件の変化が影響している可能性がありますよね。

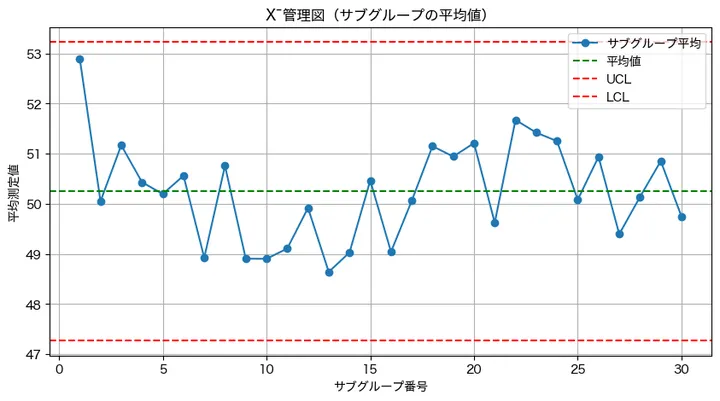

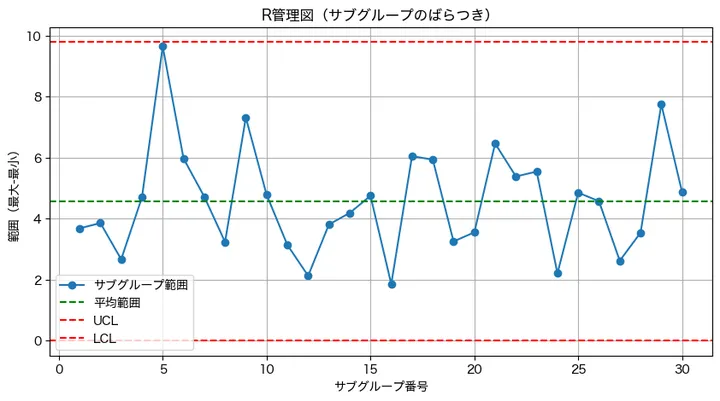

また、管理図にはいくつかの種類があり、目的に応じて使い分けることが大切です。例えば、平均値を監視する「X̄管理図」や、ばらつきを確認する「R管理図」などがあります。これらを組み合わせることで、工程の異常をより正確に把握できるようになります。

僕のデータ分析の経験上、管理図を活用する際には、単にデータを記録するだけでなく、「異常が発生した際の対策を事前に決めておく」ことがポイントです!管理限界を超えた場合に、どのようなアクションを取るのかを明確にしておくことで、迅速な対応が可能になります。

品質管理分析のメリット

品質管理分析を導入することで、製造現場にはさまざまなメリットがあります。まず、データに基づいて問題を特定できるため、「なぜ不良品が発生したのか?」を客観的に分析できるようになります。従来のように、作業者の経験や勘に頼るのではなく、データを根拠に改善策を立てられるのです。

また、異常が発生した際にすぐに対処できるため、不良品の流出を未然に防ぐことができます。これは、品質保証の強化だけでなく、無駄なコスト削減にもつながりますよね。さらに、管理図を導入することで、作業者自身が品質に対する意識を高める効果も期待できます。

最近では、IoTやAIを活用した品質管理システムも登場しています。センサーを活用してリアルタイムでデータを収集し、異常を検出した際に自動的にアラートを出す仕組みも増えてきました。これにより、より精度の高い品質管理が可能になりつつあります。

品質管理分析は、単なるデータの記録ではなく、製造工程全体の最適化につながる重要な取り組みです。データを上手に活用し、安定した品質を維持することで、企業の競争力をさらに高めていきましょう!

生産効率分析

生産現場では、限られた時間とリソースの中で最大限の成果を上げることが求められます。そのためには、生産性を数値化し、ボトルネックを特定し、継続的に改善を図ることが重要です。生産効率分析は、まさにこの目的のために行われます。具体的には、設備の稼働率や生産ラインのパフォーマンス、作業者の作業効率などをデータで可視化し、改善点を明確にする手法です。

生産現場では、感覚的に「今日はよく生産できた」「最近、生産性が落ちている」と感じることがあるかもしれません。しかし、具体的にどの工程でムダが発生しているのか、どの要素が生産効率を下げているのかを把握しなければ、的確な改善策を打ち出すことは難しいですよね。そこで、データを活用して生産の流れを分析し、課題を明確にするのが生産効率分析の役割です!

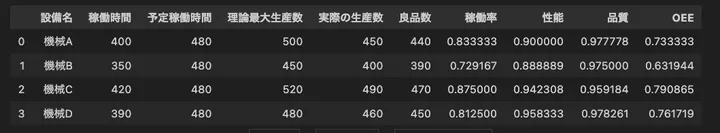

OEE(総合設備効率)を活用した分析

生産効率を測る代表的な指標として、「OEE(Overall Equipment Effectiveness:総合設備効率)」があります。これは、稼働率 × 性能 × 品質 の3つの要素を掛け合わせた指標で、生産設備のパフォーマンスを数値化するものです。

OEEが100%に近いほど、設備が最大限有効に活用されていることを意味します。

- 稼働率(Availability):設備がどれだけの時間、実際に動いていたか

- 性能(Performance):理論上の最大能力に対して、どれだけの速度で稼働していたか

- 品質(Quality):生産された製品のうち、不良品を除いた割合

例えば、ある製造ラインのOEEが60%だった場合、その原因を細かく分析することが重要になります。稼働率が低ければ、設備の故障や段取り替えの時間が長すぎる可能性があります。性能が低ければ、作業スピードが最適でない、または機械の調整がうまくいっていないかもしれません。品質が低ければ、材料のばらつきや工程の問題が考えられます。こうした分析を行うことで、どの部分を改善すれば生産性が向上するのかを明確にできるのです。

僕のデータ分析の経験上、OEEを算出するだけで終わらず、どの要素がボトルネックになっているかを特定することがポイントです!多くの現場では、OEEを計算して「うちの生産効率は80%だった」と報告するだけで終わりがちですが、本当に重要なのは、稼働率・性能・品質のどこに問題があるのかを掘り下げることです。

生産効率を向上させるためのアプローチ

生産効率を向上させるためには、データをもとに具体的なアクションを取ることが大切です。例えば、設備のダウンタイムを減らすために、予知保全の仕組みを導入することが考えられます。これは、設備のセンサーデータを分析し、異常の兆候を察知して事前にメンテナンスを行う手法です。これにより、突発的な故障を防ぎ、計画的にメンテナンスを行うことが可能になります。

また、作業のムダをなくすためには、ラインバランスの最適化も重要です。生産ラインにおいて、一部の工程だけが遅れている場合、全体の生産性が落ちてしまいます。そのため、各工程の作業時間を分析し、適切な人員配置や作業割り当てを行うことで、スムーズな生産フローを実現できます。

さらに、品質の向上によって生産効率を改善することもできます。例えば、AIを活用した品質検査を導入することで、不良品の発生を早期に検知し、手戻り作業を削減することができます。これにより、限られたリソースの中でより多くの良品を生産できるようになりますよね。

データを活用した改善の重要性

生産効率を高めるためには、現場の感覚だけで判断するのではなく、データに基づいた意思決定を行うことが不可欠です。最近では、IoTデバイスを活用し、設備の稼働データや作業者の動きをリアルタイムで取得する仕組みが増えてきました。これにより、「なぜ生産が遅れているのか?」をデータの裏付けをもって分析できるようになり、より具体的な改善策を打ち出せるようになります。

また、BIツール(TableauやPower BIなど)を活用すれば、データをグラフ化して視覚的に分析することもできます。現場の担当者だけでなく、経営層もデータを直感的に理解できるようになるため、改善活動を組織全体で進めやすくなります。

需要予測とは

需要予測は、過去のデータをもとに将来の需要を見積もる手法です。製造業では、生産計画や在庫管理、原材料の調達計画などに大きく関わるため、正確な需要予測が求められます。予測精度が低いと、過剰在庫や欠品が発生し、無駄なコストがかかってしまいますよね。そのため、データを活用して最適な予測を行うことが重要なのです。

需要予測の基本的な手法

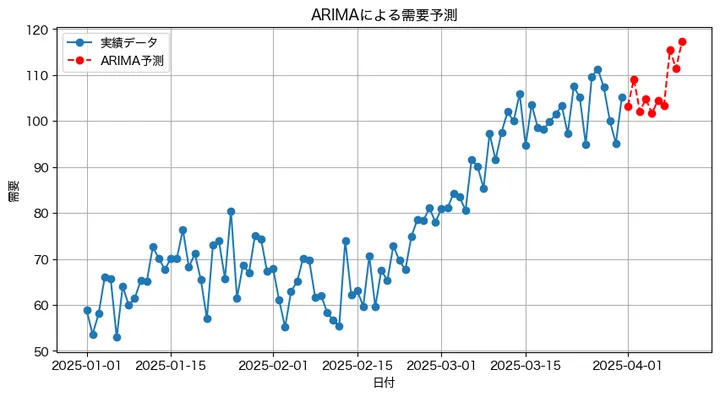

需要予測にはさまざまな手法がありますが、基本的なものとして「移動平均法」「回帰分析」「時系列解析」の3つがよく使われます。

移動平均法は、一定期間のデータを平均化することで、短期的な変動をなめらかにし、全体の傾向を把握する手法です。例えば、直近の7日間の販売データの平均を求めることで、翌日の需要を予測することができます。シンプルな方法ですが、トレンドが急に変化する場合には対応しにくいことが課題です。

回帰分析は、需要に影響を与える要因(季節性や価格変動など)を考慮して予測する手法です。例えば、気温が上がると特定の商品がよく売れる場合、その関係性を数式で表すことで、将来の需要を推定できます。データの特徴を考慮できるため、より実用的な予測が可能になりますよね。

時系列解析では、過去のデータのパターンを分析し、未来の動向を予測します。例えば、ARIMA(自己回帰移動平均)やLSTM(長短期記憶)といった手法を活用し、長期的なトレンドや季節性の影響を考慮することで、高精度な予測が可能になります。

精度を向上させるためのポイント

僕のデータ分析の経験上、需要予測を行う際には、「データの前処理を徹底すること」がポイントです!欠損値の補完や異常値の除去を適切に行わないと、モデルの精度が大きく低下します。また、単に過去のデータを使うだけでなく、市場動向や競合の影響なども加味すると、より実用的な予測ができます。

需要予測の活用と今後の展望

近年では、AIや機械学習を活用した需要予測が増えてきました。従来の統計的手法に加え、ディープラーニングを活用することで、より複雑なパターンを学習し、高精度な予測が可能になっています。クラウドサービスを利用すれば、専門的な知識がなくても高度な分析ができる時代になりましたね!

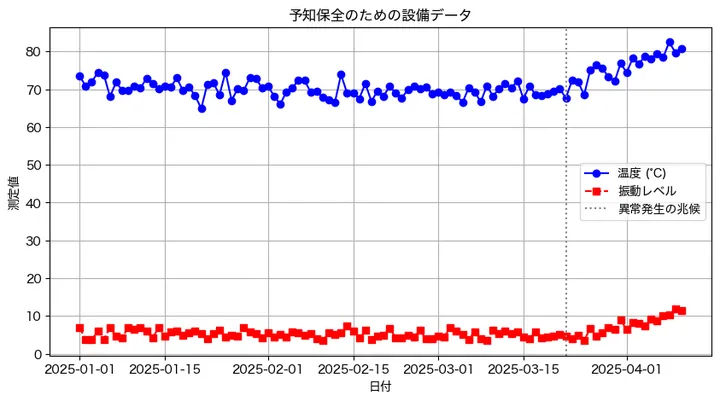

設備予知保全分析

設備の故障が発生すると、生産ラインが止まり、大きな損失につながることがあります。そのため、多くの企業では、設備のメンテナンスを定期的に行っていますよね。しかし、実際には「まだ問題がないのに点検をするケース」や「想定外の故障で生産が止まるケース」が発生し、効率的とは言えないこともあります。こうした課題を解決するのが、データを活用した予知保全です!

予知保全とは、設備の状態をリアルタイムで監視し、異常の兆候を早めに発見することで、最適なタイミングでメンテナンスを行う方法です。例えば、モーターやポンプの振動や温度をセンサーで測定し、「普段と違う動きをしている」と判断できれば、故障が起こる前に修理の計画を立てられます。これにより、突然のトラブルを減らし、設備の寿命を延ばすことができるのです。

予知保全のためのデータ分析

設備の状態を分析するには、まず「どのデータを見るべきか」を決めることが重要です。例えば、設備の温度、振動、電流の変化を長期間にわたって記録し、そのデータをもとに異常を検知する仕組みを作ります。こうしたデータを収集することで、「この設備は過去にこういう動きをした後に故障した」というパターンを見つけることができるのです。

データを分析する方法はいくつかありますが、基本的には「過去の正常な状態と比較して異常が発生しているかどうか」を判断する形になります。例えば、下の図のように、設備の温度が通常よりも徐々に上昇している場合、それは内部の部品が摩耗している兆候かもしれません(数の縦点線)。単純に「設定温度を超えたら異常」とするだけではなく、「いつもより変化が大きい」といった傾向を捉えることがポイントです!

僕のデータ分析の経験上、「異常を見つけるだけでなく、正常な状態を明確にすること」がポイントです!異常かどうかを判断するには、まず「どんな状態なら正常と言えるのか?」を定義し、それを基準にすることが重要になります。過去のデータを十分に蓄積し、正常なときの範囲をしっかり把握することで、より精度の高い異常検知が可能になります。

予知保全の導入によるメリット

この方法を取り入れることで、設備のメンテナンスにかかるコストを削減できます。これまでは「念のために点検する」といったケースが多かったですが、予知保全を活用すれば「必要なタイミングでメンテナンスを実施する」ことができるため、無駄な作業を減らせますよね。

また、突然の故障を防ぐことで、生産ラインの停止リスクも大幅に下がります。特に、24時間稼働している工場では、設備のトラブルによる影響が非常に大きいため、予知保全の導入は生産の安定性を高める重要な手段となります。

最近では、IoT技術と組み合わせて、センサーデータをリアルタイムで監視し、クラウド上で自動的に異常を検知するシステムも増えています。これにより、遠隔からでも設備の状態を把握し、効率的な運用が可能になっています。

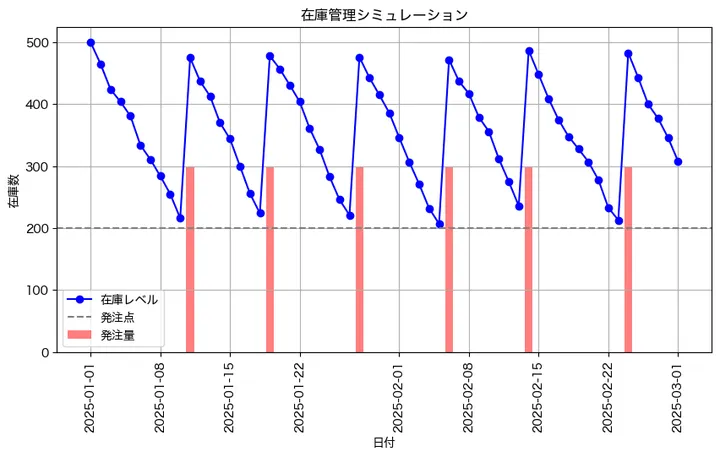

在庫管理最適化とは

製造業では、必要なときに必要な量の部品や材料が確保されていることが重要です。しかし、過剰に在庫を持つと保管コストがかかり、逆に不足すると生産が止まるリスクがあります。このバランスを適切に管理し、無駄を削減するのが在庫管理最適化です。

従来の在庫管理は、経験や勘に頼ることが多く、「とりあえず余裕をもって仕入れる」といったケースも少なくありませんでしたよね。しかし、最近ではデータを活用し、過去の需要や出荷量をもとに最適な在庫量を予測する方法が注目されています。データ分析を取り入れることで、過剰在庫を防ぎながら、必要なときに確実に供給できる体制を構築できます!

需要に合わせた在庫管理

在庫を適正に管理するには、「いつ・どれくらい仕入れるべきか」を把握することが重要です。そのため、過去の出荷データをもとに、どのタイミングでどれくらいの需要が発生するのかを分析します。例えば、特定の時期に需要が増える部品がある場合、事前に十分な在庫を確保することで、欠品を防ぐことができます。

また、発注のタイミングを決める方法として、「安全在庫」と「発注点」の考え方がよく使われます。安全在庫とは、予測できない需要の変動や納品の遅れに備えて確保しておく最小限の在庫量のことです。一方、発注点は、在庫が一定の数量まで減ったときに、新しく発注をかける基準となる数量を指します。この発注点を適切に設定することで、在庫切れを防ぎながら、無駄な在庫を減らすことができますよね。

僕のデータ分析の経験上、「在庫管理の精度を上げるには、発注サイクルと需要の変動をしっかり分析すること」がポイントです!単に「前回と同じ発注量を仕入れる」のではなく、直近の需要傾向や納期のばらつきを考慮し、柔軟に調整することが大切です。

在庫管理最適化のメリット

データを活用して在庫を最適化することで、いくつかの大きなメリットがあります。まず、コストの削減が可能になります。過剰在庫を減らせば、保管コストや廃棄ロスが減り、資金の無駄を防ぐことができます。また、適正な在庫量を維持することで、急な需要変動にも対応しやすくなり、供給の安定性も向上します!

さらに、在庫管理が効率化されることで、発注や補充の作業負担が軽減されます。以前は在庫状況を手作業で管理していたケースも多かったですが、今ではデータを自動的に分析し、発注タイミングを最適化するシステムも普及しています。これにより、よりスムーズで正確な在庫管理が可能になりますね。

まとめ

製造業におけるデータ分析は、生産効率の向上、品質の安定化、コスト削減に大きく貢献します。管理図による品質管理、生産効率の可視化、需要予測、予知保全、在庫管理最適化など、データを活用することで現場の課題を明確にし、改善策を打ち出せるのです。特に、IoTやAIの発展により、リアルタイムでデータを収集・分析できる環境が整いつつあります。今後は、データ活用の幅をさらに広げ、より精度の高い予測と最適化を実現していきましょう!